چکیده

امروزه فرایند پرداخت در صنایع قالب ریزی و ریخته گری همچنان به صورت دستی انجام می شود. نتیجه این فرایند، کیفیت قالب است که شدیدا بستگی به مهارت کارگر، تجربه و حالت، صبر و تمرکز وی طی روز دارد. علاوه بر این، پرداخت در بیشتر موارد، آخرین مرحله ساخت در زنجیره فرایند است که نقص های موجود روی سطوح را که حیاتی هستند و اغلب معیاری برای انصراف به شمار می روند بر می دارد. تا به امروز هیچ دستاورد سیستماتیک و یا توضیحی برای ظاهر این نقص های پرداخت (صیقل) وجود نداشته است. این مقاله نتایج آزمایش هایی را که به توصیف فرایند پرداخت و مکانیسم های عیب زدایی را با هدف ایجاد راهبردهای مرحله ای برای ساخت بدون نقص با ابزار پرداختی با براق بودن بالا در سطوح فولادی می پردازد، نشان می دهد. 10 نوع فولاد با ضرایب مختلف تحلیل شدند تا ببینیم که چطور کیفیت سطح نهایی تحت تاثیر سیستم پرداخت، درجه خلوص و یا ریزساختار قرار می گیرد. کیفیت سطح با میزان زبری و تصویر های SEM، نمایش داده شده است. می توان نتیجه گیری کرد که میزان خلوص و یکنواختی ماده فولاد از جمله عوامل ضروری در کیفیت سطح نهایی به دست آمده هستند. هر چه سطح گنجایش کمتر باشد، کیفیت سطح بالاتر است. علاوه بر این، طبقه بندی نقص های وارده طی فرایند پرداخت در این مقاله نشان داده می شود.

کلیدواژه: فرایند تولید؛ پرداخت، مکانیسم نقص

مقدمه

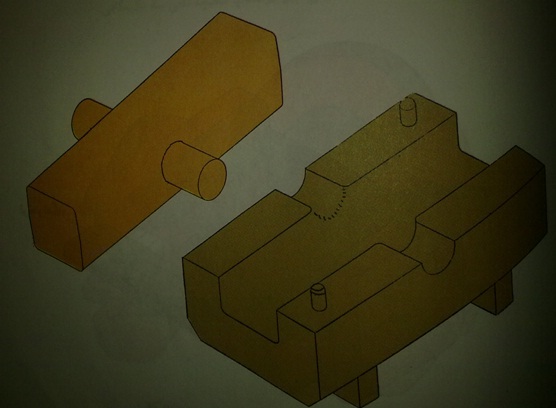

قالب های فولاد پرداخت شده با نیاز به سطح تمام شده صیقلی، در شاخه های متعددی استفاده می شوند و فرایند پرداخت آخرین مرحله ساخت یک قالب را شکل می دهد. این مرحله از فرایند همچنان یک هنر دستی به شمار می رود و کیفیت سطح بستگی به تجربه پرداخت کننده یا پویش کننده دارد. علاوه بر این، این کار دستی بسیار زمان بر است و اصلا قابل پیش بینی یا برنامه ریزی نیست و با تجربه شرکت های قالب گیری و ریخته گری می توان گفت که گران ترین مرحله در تمام زنجیره فرایند ها به شمار می رود.

صنعت قالب گیری و ریخته گیری در اروپا در حال حاضر با رقابتی با قیمت کم با آسیا و کشورهایی با تعرفه های کم مواجه است. این موقعیت رقابتی جدید، شرکت های قلب گیری و ریخته گری را تحت فشار قرار می دهد تا ساختی سریع تر و کارآمدتر داشته باشند. یک راه حل در رسیدن به این هدف بهبود فرایندهای ساخت با خودکار ساختن کار، حتی در تقاضاهای روزافزون در پرداخت است.

مطالب مرتبط